Stories

Jak upewnić kierowców, że nowy model będzie w stanie utrzymać się w dobrym stanie przez wiele lat i potencjalnie „zrobić” setki tysięcy kilometrów? W przypadku Dacii odpowiedź na pytanie znajdziemy w Titu, gdzie co roku przeprowadza się tysiące testów mających na celu sprawdzenie odporności plastikowych i metalowych części stosowanych w Sandero, Dusterze czy Joggerze. Dwa laboratoria wyposażone w szereg stanowisk i systemów do przyspieszonego starzenia i korozji elementów umożliwiają symulację różnych sposobów użytkowana samochodu i warunków klimatycznych, z jakimi użytkownicy spotkają się w realnym życiu. Właśnie tego rodzaju unikatowe doświadczenia od wielu lat przeprowadzają Nicoleta i Simina – specjalistki z tych laboratoriów.

Dzięki metodom testowania opracowanym w laboratoriach Centrum Technicznego w Titu możemy zapewnić najwyższą jakość części montowanych we wszystkich modelach Dacii.

Nicoleta, kierownik ds. badań nad starzeniem się polimerów

WITAMY W TITU

Centrum Techniczne w Titu jest usytuowane niedaleko Bukaresztu. Ten ultranowoczesny kompleks, zbudowany pośród rumuńskich wsi, został uruchomiony w 2010 roku. Jest tu wszystko, co niezbędne, aby zapewnić najwyższą jakość opracowanych przez Dacię nowych modeli samochodów: trzysta pięćdziesiąt hektarów terenów testowych, sieć zewnętrznych torów do testowania pojazdów i najważniejsze – sześciuset pracowników. Kluczowymi jednostkami Centrum są dwa laboratoria, w których bada się trwałość materiałów i poddaje się je testom przyspieszonego starzenia. W ciągu zaledwie kilku tygodni symuluje się tu kilka lat eksploatacji samochodów w różnych warunkach klimatycznych. To w tym miejscu zespół pasjonatów szczegółowo analizuje zachowania próbek wszystkich materiałów stosowanych w produkcji modeli Dacii. Zapraszamy na wizytę!

3 000 GODZIN W SŁOŃCU

Pierwsze kroki kierujemy do laboratorium badania trwałości polimerów i materiałów plastycznych. Wśród testowanych elementów są oczywiście części z tworzyw sztucznych. Tworzywa sztuczne, formowane w bardzo różne kształty, są głównym komponentem samochodowych wnętrz. Są wszędzie: jest z nich wykonana deska rozdzielcza, obudowa dźwigni zmiany biegów, płaty drzwi... I siłą rzeczy, jeśli te tworzywa nie będą dobrej jakości, to znaczna część samochodu z upływem czasu szybko ulegnie zestarzeniu i zniszczeniu.

To właśnie w tym laboratorium, uruchomionym w 2017 roku, Nicoleta analizuje wpływ warunków atmosferycznych i różnych sposobów użytkowania samochodu na wygląd i jakość elementów z tworzywa. I tak na przykład promienie UV, wysokie temperatury, czynniki atmosferyczne mogą powodować wybielanie, zmianę koloru i matowienie tworzyw.

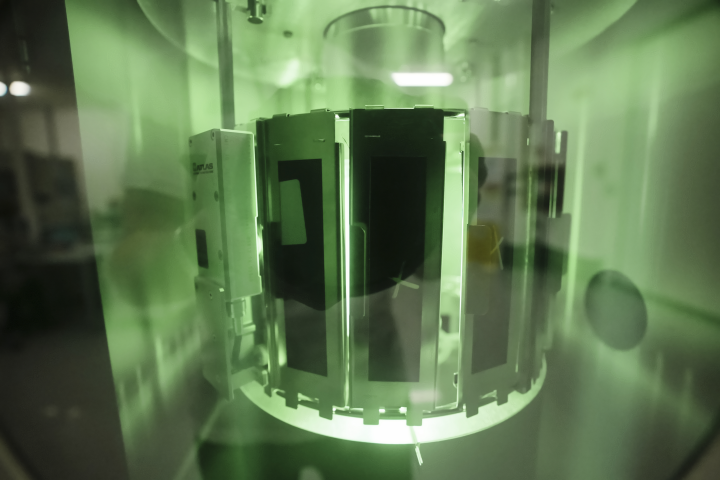

Dziesiątki próbek są codziennie umieszczane w laboratoryjnych komorach i poddawane działaniu promieni UV na okres mogący wynosić do 3 000 godzin. Wchłaniana przez nie w tym czasie ilość promieniowania odpowiada kilkuletniej ekspozycji na działanie promieni słonecznych. Ponadto próbki te są umieszczane na okres kilku tygodni w kabinach, w których panują ekstremalne warunki temperatury i wilgotności – od -40° do +100°. Pozwala to sprawdzić ich odporność i trwałość w każdych warunkach użytkowania. Po zakończeniu testów badane elementy są porównywane z próbką kontrolną niepoddaną procedurze przyspieszonego starzenia.

Wygląd elementów z tworzywa jest zagrożony również w standardowych warunkach użytkowania samochodu. I tak na przykład rowery, klucze czy pierścionki mogą także spowodować uszkodzenia i pozostawić trwałe ślady na karoserii czy na elementach wykończenia kabiny. W ramach prac nad udoskonalaniem właściwości tworzyw wszystkie elementy plastikowe są poddawane działaniom symulującym procesy zarysowywania powierzchni. Konkretnie jest to metalowa śruba, która wykonuje wzdłużne i poprzeczne ruchy po powierzchni badanych elementów. Nieuchronne zarysowania powinny pozostać powierzchowne, nie powinny naruszyć właściwości tworzywa.

Z upływem czasu elementy te mogą także ulegać zwichrowaniu, wypaczeniu czy nawet pękaniu. Dlatego w laboratorium badania trwałości i wytrzymałości polimerów i materiałów plastycznych wykorzystuje się także zrywarkę, w której bada się odporność tworzyw na rozciąganie i zrywanie.

Zatwierdzane do produkcji są wyłącznie materiały, które pozytywnie przejdą wszystkie testy.

METALE ODPORNE NA KOROZJĘ

W Titu działa też drugie, unikatowe laboratorium: centrum badań nad korozją, uruchomione w 2015 roku. To tutaj, w specjalnej komorze przyspieszonych badań korozyjnych, testowane są wszystkie metalowe elementy samochodów. W fabrycznie nowym samochodzie powłoka lakiernicza chroni metal przed korozją. Ale w następstwie wypadku czy zwykłego zarysowania lakier ulega uszkodzeniu aż do odsłonięcia powierzchni metalu, który od tej chwili jest narażony na działanie korozji.

Może zdarzyć się, że klient zarysuje swój samochód, my musimy się upewnić, że korozja pozostanie powierzchniowa i nie będzie się rozprzestrzeniać. W tym celu każdego roku przeprowadzanych jest niemal 2 000 testów służących zagwarantowaniu wysokiej jakości elementów metalowych.

Simina, kierownik ds. badań nad procesami rdzewienia

Oprócz badania próbek, testom antykorozyjnym są również poddawane całe elementy, takie jak pokrywa silnika, klapa bagażnika, drzwi czy elementy układu jezdnego. To samo dotyczy części chromowanych lub ocynkowanych, takich jak bębny i tarcze hamulcowe, śruby czy logo marki. Elementy te są umieszczane w komorze do testów korozyjnych, w której są poddawane skrajnym warunkom pogodowym wraz ze zmieniającą się temperaturą, wilgotnością, a nawet składem powietrza. Po wyjęciu z komory korozja w obrębie zarysowań jest badana przy pomocy bardzo precyzyjnego, specjalnego narzędzia.

Oprócz symulacji naturalnych warunków pogodowych, do komory wprowadzane są także różne substancje chemiczne służące odtworzeniu działania agresywnych czynników. Przy pomocy innego specjalnego narzędzia, sąsiadującego z komorą, elementy metalowe są poddawane działaniu na przykład płynu do spryskiwacza szyb czy roztworu soli do odmrażania nawierzchni dróg.

Aby móc przyjrzeć się kolejnym testom, należy przejść korytarzem do innego pomieszczenia, w którym odbywa się śrutowanie elementów metalowych, proces, którego nazwa nie pozostawia żadnych wątpliwości. Polega on na poddawaniu elementów metalowych wyrzucanemu pod ciśnieniem strumieniowi żwiru, aby ocenić spowodowane nim uszkodzenia karoserii. Powłoki lakiernicze, chromowanie, cynkowanie itd., wszystkie warstwy ochronne są w ten sposób oceniane, aby zapewnić najwyższą jakość produkowanym samochodom.

Dopiero po przejściu z powodzeniem całej powyższej serii testów poszczególne części i materiały są zatwierdzane i mogą być montowane w nowych modelach Dacii, tak aby każdemu właścicielowi samochodu tej marki umożliwić – czemuż by nie – dumne przejechanie miliona kilometrów.

Wszelkie materiały na tej stronie internetowej (włącznie z, ale bez ograniczenia do tekstów, zdjęć, grafik, plików dźwiękowych, plików z animacją, plików wideo i ich układu na stronie internetowej), są własnością Renault SAS i/lub jej spółek zależnych lub podmiotów trzecich, które upoważniły Renault SAS do ich ograniczonego wykorzystania i podlegają ochronie na podstawie prawa autorskiego oraz innych przepisów dotyczących ochrony własności intelektualnej. Wykorzystanie ww. materiałów do celów innych niż redakcyjny, a w szczególności do celów marketingowych lub reklamowych jest surowo zabronione.

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

STORY: Dacia, stworzona by trwać!

Wszelkie materiały na tej stronie internetowej (włącznie z, ale bez ograniczenia do tekstów, zdjęć, grafik, plików dźwiękowych, plików z animacją, plików wideo i ich układu na stronie internetowej), są własnością Renault SAS i/lub jej spółek zależnych lub podmiotów trzecich, które upoważniły Renault SAS do ich ograniczonego wykorzystania i podlegają ochronie na podstawie prawa autorskiego oraz innych przepisów dotyczących ochrony własności intelektualnej. Wykorzystanie ww. materiałów do celów innych niż redakcyjny, a w szczególności do celów marketingowych lub reklamowych jest surowo zabronione.