Stories

200 KM I OBNIŻENIE ZUŻYCIA PALIWA: WYZWANIE DLA NOWEJ GENERACJI E-TECH FULL HYBRID

200 KM I OBNIŻENIE ZUŻYCIA PALIWA: WYZWANIE DLA NOWEJ GENERACJI E-TECH FULL HYBRIDPierwsze jazdy próbne dla dziennikarzy modelami Clio i Captur E-Tech hybrid, zorganizowane w 2020 roku, okazały się więcej niż zachęcające. Dowiodły, że ten innowacyjny zespół napędowy jest dobrze skonstruowany, efektywny energetycznie i zapewnia wymierne oszczędności paliwa przy dodatkowym koszcie uznanym za rozsądny w porównaniu z równoważnym silnikiem benzynowym. Opinia ta znalazła potwierdzenie w 2021 roku w przypadku Arkany, modelu z wyższego segmentu, którego wersja hybrydowa szybko przekroczyła poziom sprzedaży obu wersji benzynowych i osiągnęła prawie 60% całkowitej sprzedaży w 2022 roku. Z uwagi na ruszanie z miejsca zawsze w trybie elektrycznym, jazdę po mieście przez 80% czasu również w trybie elektrycznym i do 40% oszczędności na paliwie, klienci widzą w tym oczywistą korzyść dla siebie.

Jednak plan produktowy marki przewiduje wprowadzenie tego napędu także w wyższych, najbardziej prestiżowych modelach marki, takich jak Austral (2022), Espace (2023) i Rafale (2024). W ich przypadku nie ma mowy o zadowoleniu się mocą 140 lub 145 KM, trzeba sięgnąć wyżej. Sformułowany przez Lukę de Meo, dyrektora generalnego Renault, ambitny cel w tym zakresie jest jasny: Chcemy stworzyć najlepszy napęd hybrydowy na świecie. Realizację tego zadania – w oparciu o rozwiązania technologiczne pierwszej generacji tego napędu – powierzono Gillesowi le Borgne'owi, szefowi działu inżynierii Renault, oraz Philippowi Brunetowi, szefowi działu zespołów napędowych.

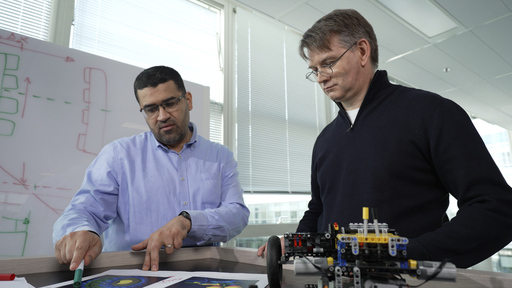

Zwrócili się oni naturalnie do zespołu ds. rozwoju zespołu napędowego E-Tech, który już od dawna, w przewidywaniu takiej potrzeby, pracował nad stosownymi rozwiązaniami w tym zakresie. Mieliśmy już opracowany nowy silnik spalinowy, który mógłby zastąpić wolnossący silnik 1.6 pierwszej generacji o mocy 140 KM, a także wiedzieliśmy, co należy zrobić, aby jeszcze bardziej zoptymalizować tę jednostkę pod względem mocy, wygody użytkowania i efektywności energetycznej. W obliczu konkurentów dysponujących już ugruntowaną pozycją na rynku oraz licznych nowych podmiotów nań wkraczających daliśmy sobie rok na m.in. zoptymalizowanie parametrów elektrycznych, dopracowanie wszystkich szczegółów, obniżenie zużycia paliwa, skrócenie czasu rozruchu silnika i zwiększenie płynności zmiany biegów – wyjaśnia Nicolas Fremau, ekspert w dziedzinie hybrydowych zespołów napędowych stanowiących punkt wyjścia do technologii E-Tech, wraz ze swoimi wspólnikami Ahmedem Ketfi-Cherifem i Antoinem Vignonem.

Wyzwanie nie było proste, ale nie mogło im się trafić nic bardziej pasjonującego!

Nowy silnik spalinowy zaprojektowany na potrzeby napędów hybrydowych

Głównym komponentem, który należało zastąpić nowocześniejszym, mocniejszym i efektywniejszym energetycznie rozwiązaniem, był zatem silnik spalinowy. Zrezygnowano więc z wolnossącego, 4-cylindrowego silnika pierwszej generacji – jednostki, która dobrze spełniała swoje zadanie, ale została wybrana w 2016 roku jako wówczas najlepszy możliwy kompromis – na rzecz silnika, który tym razem, zgodnie z życzeniem zespołu, miał być „idealnie dobrany do swojej roli” – jak wyjaśnia Francis Boutonnet.

Jako szef projektu podzespołów do silników benzynowych z rodziny HR w dziale inżynierii Grupy Renault i Aliansu, pracował on nad czterocylindrowym silnikiem 1.3 TCe opracowanym we współpracy z Daimlerem i wprowadzonym na rynek w 2018 roku w gamie modeli Renault. Prace nad udoskonalaniem silnika 1.3 TCe sprowadziły nas z powrotem do technicznego wyścigu w zakresie zwiększania efektywności silników benzynowych, ale w przewidywaniu przyszłości należało pójść jeszcze dalej – wspomina Francis Boutonnet. – W tamtym czasie, w latach 2015–2016, przeczuwaliśmy, że silniki wysokoprężne stracą na znaczeniu ze względu na mające wejść w życie nowe przepisy. Potrzebny był nam zatem nowy, wzorcowy silnik benzynowy o jak najwyższej efektywności energetycznej, takiej jaką kilka lat wcześniej udało nam się osiągnąć z silnikami wysokoprężnymi – 1.5 dCi, a następnie 1.6 i 2.0 dCi.

Ten nowy silnik benzynowy powinien łączyć w sobie wszystkie najlepsze rozwiązania w zakresie energooszczędnych technologii. Zespół inżynierów musiał jednak zachować przy tym bardziej perspektywiczne spojrzenie i z wyprzedzeniem przystosować ten silnik do ograniczeń wynikających z przyszłych norm, w szczególności normy Euro 7. Ta prawdziwa łamigłówka zmusiła Francisa Boutonneta do pracy nad kilkoma rozwiązaniami: W tamtym czasie wszystkie silniki benzynowe dostępne na rynku zużywały dodatkowe ilości paliwa, aby utrzymać stechiometryczny skład mieszanki paliwowo-powietrznej przy wysokich obrotach, czyli odpowiedni stosunek powietrza do benzyny w komorze spalania, zapobiegający przegrzewaniu się silnika. Zdawaliśmy sobie jednak sprawę, że z punktu widzenia przepisów prędzej czy później stanie się to problemem. Potrzebny był nam więc silnik, w którym stechiometryczny skład mieszanki byłby zachowany niezależnie od stopnia obciążenia. Byliśmy również przekonani, że w celu uzyskania optymalnej sprawności musi on pracować w cyklu Millera i być wyposażony w system recyrkulacji spalin z zaworem EGR.

Co się tyczy zaworu EGR, Nissan już zastosował takie urządzenie – zmniejszające emisję tlenków azotu (NOx) i poprawiające sprawność poprzez recyrkulację spalin – w silniku benzynowym. Ale Francis i jego zespół chcieli pójść w tym kierunku dalej niż ich japońscy koledzy: Postawiliśmy sobie za cel osiągnięcie stopnia recyrkulacji spalin na poziomie 20%, co oznaczało, że musieliśmy skrócić kanał między turbosprężarką a układem dolotowym i zastosować układ dolotowy chłodzony wodą („water CAC”) – rozwiązanie rzadko wówczas spotykane w silnikach benzynowych.

Podobnie zaprojektowanie silnika pracującego w cyklu Millera również oznaczało konieczność zmodyfikowania szeregu elementów, ponieważ jego szczególna cecha (zamykanie się zaworów przed osiągnięciem najniższego położenia przez tłoki w celu optymalizacji sprawności) oznacza dłuższy czas pozostawania mieszanki paliwowo-powietrznej w komorze spalania przed wytworzeniem iskry zapłonowej. Oznaczało to na przykład konieczność dopracowania aerodynamiki kanałów dolotowych i komory spalania, co wymagało wielu symulacji, a następnie licznych testów, przeprowadzanych zarówno wewnętrznie, jak i we współpracy z firmami partnerskimi, początkowo na silniku jednocylindrowym, a później wielocylindrowym – wspomina Francis Boutonnet.

A z ilu cylindrów miał się składać ten nowy, ultraefektywny energetycznie silnik benzynowy? Odpowiedź Francisa Boutonneta pozwala zrozumieć związek z silnikiem E-Tech 200 KM: Kiedy nad nim pracowaliśmy, domyślaliśmy się, że ten silnik, początkowo zaprojektowany jako samodzielna jednostka, będzie również doskonale nadawał się do napędu hybrydowego, takiego jak E-Tech. Pod warunkiem, że pozostanie kompaktowy, tak aby mógł zmieścić się w komorze silnikowej każdego modelu i nie będzie dodatkowo obciążał zespołu napędowego. Dlatego zdecydowaliśmy się na jednostkę 3-cylindrową, zwłaszcza że przy tej samej pojemności skokowej, w tym przypadku 1200 cm3, zapewniała ona lepszą efektywność energetyczną w porównaniu z silnikiem 4-cylindrowym.

Musieliśmy również zmniejszyć wysokość głowicy cylindrów, aby zachować długi skok tłoka, zwiększający efektywność energetyczną silnika, zastosować zoptymalizowany układ wtryskowy o ciśnieniu 350 barów, udoskonalić budowę katalizatora przy turbosprężarce, aby poprawić skuteczność oczyszczania spalin, a także kontynuować optymalizację wszystkiego, co pozwala zmniejszyć tarcie, a tym samym zużycie paliwa. Ale silnik 1.2 TCe był naprawdę tym właściwym, najlepiej nadającym się do nowej generacji hybrydowych zespołów napędowych E-Tech.

Jeszcze więcej pomysłów i patentów

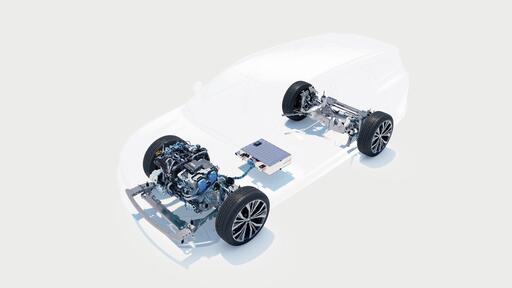

W przypadku pozostałych komponentów hybrydowego zespołu napędowego E-Tech jakiekolwiek zmiany nie wchodziły w rachubę. Jednak nasi specjaliści musieli nad każdym z nich popracować, w szczególności w celu poprawy elektrycznych parametrów całego zespołu, a tym samym mocy silnika, przy jednoczesnej optymalizacji efektywności energetycznej. Zaczęliśmy od wykorzystania w tym prostym napędzie hybrydowym 400-woltowego układu elektrycznego z hybrydowego zespołu napędowego typu plug-in pochodzącego z modeli Captur i Megane. Pierwsza generacja E-Tech posiadała układ elektryczny o napięciu zaledwie 230 V. A z akumulatora o pojemności 1,2 kWh przeszliśmy do akumulatora o pojemności 2 kWh. Dzięki temu akumulatorowi i zmienionemu napięciu moc głównego silnika elektrycznego została zwiększona z 35 do 50 kW (48 do 68 KM) – wyjaśnia Ahmed Ketfi-Cherif, specjalista ds. sterowania hybrydowym zespołem napędowym E-Tech.

Nicolas Fremau przechodzi do tematu kłowej skrzyni biegów: Należało ją wzmocnić, aby mogła poradzić sobie ze zwiększoną mocą i momentem obrotowym dwóch głównych silników. Skorzystaliśmy z okazji, aby ją udoskonalić i umożliwić korzystanie z piątego biegu, który był nieczynny w pierwszej generacji napędu E-Tech. Aby to osiągnąć, po prostu zmieniliśmy zakresy działania poszczególnych przełożeń.

Dwa pierwsze pomysłowe i proste rozwiązania dobrze wpisywały się w założenia projektu. Nasz zespół musiał działać szybko, mając do dyspozycji ograniczone środki finansowe. Swoją pomysłowością wykazali się już przy wielu okazjach, ale wciąż mają w zanadrzu nowe pomysły. W szczególności rozwiązanie, które zaproponował i opatentował Antoine Vignon, inżynier odpowiedzialny za tę innowacyjną skrzynię biegów: usunięcie jednego z kół zębatych napędzających drugi silnik elektryczny HSG (High-voltage Starter Generator, czyli wysokonapięciowy rozrusznik). Pozwoliło ono zoptymalizować sprawność wszystkiego, co napędza ten silnik, a przez to obniżyć emisję CO2 o 0,5 g/km. To oszczędność, która może wydawać się marginalna, ale w połączeniu z innymi jej podobnymi pozwala „wygrać wyścig”.

I wreszcie nowy hybrydowy zespół napędowy E-Tech o mocy 200 KM z ulepszoną elektroniką i oprogramowaniem, które zostały już wcześniej zastosowane w pierwszej generacji tego napędu o mocy 140 KM. Na przykład uruchamianie silnika spalinowego nie odbywa się już poprzez standardowy zapłon w cylindrach, ale za pomocą wysokonapięciowego rozrusznika HSG. Przekłada się to na większą skuteczność, zwłaszcza podczas porannych rozruchów na zimno. Kolejnym istotnym udoskonaleniem jest regulacja momentu obrotowego za pośrednictwem HSG, co pozwala uniknąć konieczności wyłączania (a następnie ponownego uruchamiania) silnika spalinowego podczas zmiany biegów. Wszystko to oznacza mniejsze zużycie paliwa i obniżenie emisji CO2/km o kolejne 2,7 g/km! – mówi Nicolas Fremau.

Nowa wersja hybrydowego napędu Renault E-Tech o mocy 200 KM była gotowa do wprowadzenia na rynek w modelu Austral w 2022 roku i w modelu Espace w 2023 roku. Czy Nicolas Fremau, Ahmed Ketfi-Cherif, Antoine Vignon i ich koledzy będą mogli teraz odpocząć? Jeszcze nie, ponieważ w przygotowaniu jest obecnie nowa, jeszcze mocniejsza wersja o zmienionej konstrukcji...

Wszelkie materiały na tej stronie internetowej (włącznie z, ale bez ograniczenia do tekstów, zdjęć, grafik, plików dźwiękowych, plików z animacją, plików wideo i ich układu na stronie internetowej), są własnością Renault SAS i/lub jej spółek zależnych lub podmiotów trzecich, które upoważniły Renault SAS do ich ograniczonego wykorzystania i podlegają ochronie na podstawie prawa autorskiego oraz innych przepisów dotyczących ochrony własności intelektualnej. Wykorzystanie ww. materiałów do celów innych niż redakcyjny, a w szczególności do celów marketingowych lub reklamowych jest surowo zabronione.

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

STORY: JAK POWSTAWAŁ NAPĘD RENAULT E-TECH. Odcinek 5

Wszelkie materiały na tej stronie internetowej (włącznie z, ale bez ograniczenia do tekstów, zdjęć, grafik, plików dźwiękowych, plików z animacją, plików wideo i ich układu na stronie internetowej), są własnością Renault SAS i/lub jej spółek zależnych lub podmiotów trzecich, które upoważniły Renault SAS do ich ograniczonego wykorzystania i podlegają ochronie na podstawie prawa autorskiego oraz innych przepisów dotyczących ochrony własności intelektualnej. Wykorzystanie ww. materiałów do celów innych niż redakcyjny, a w szczególności do celów marketingowych lub reklamowych jest surowo zabronione.